本网讯 将表面改性的金刚石颗粒装填到金属模具内,再将模具与铜一并置于真空气压浸渗炉中,将炉内抽成真空后加热至1200摄氏度左右,再将熔化的铜液浇注到复合坯料中……从粉料装填到出炉,历经约5个小时后,一炉散热性能极佳的金刚石/铜复合产品顺利制备完成。

这是学校高导“芯”材学生创新创业团队改进制作工艺自主研发出来的高导热金刚石/铜散热产品。该技术产品的问世,对于推动我国高功率芯片封装技术进步,为我国第三代半导体芯片应用体系升级换代提供有力的基础材料支撑。在第九届湖南省“互联网+”大学生创新创业比赛中,该团队获职教赛道创意组一等奖。

高导“芯”材创新创业团队成员做实验

00后学生自建团队,攻坚中国芯片散热材料

“随着第三代半导体芯片技术快速发展,芯片高集成化、小型化方向发展趋势明显,对芯片的散热性要求越来越高。而市场上流传的芯片热管理材料生产技术被国外垄断,无法进行大规模的生产与应用。”2021年,学校焊接专业学生阳展望从课堂上了解到中国芯片散热材料“卡脖子”现状后,便萌发了自主研发国产芯片散热材料的念头。

课后,他找到学校材料科学与工程专业老师肖静博士担任指导老师,并着手组建团队,最终通过招募挑选了15名学生加入其中。“芯片散热产品的开发涉及多个领域多个学科,我们团队成员来自焊接自动化、工业互联网等不同专业。”阳展望介绍。

2021年10月,高导“芯”材创新创业团队正式成立。当时,他们仅拥有一个工序的设备,启动资金大多为自筹。如今,该团队拥有核心技术相关专利8项,项目负责人以第一发明人身份申报专利3项,团队成员近3年累计获得全国大学生先进成图技术与产品信息建模创新大赛一等奖等国家级、省级奖项40余项,组织创新创业和科普活动44场次。

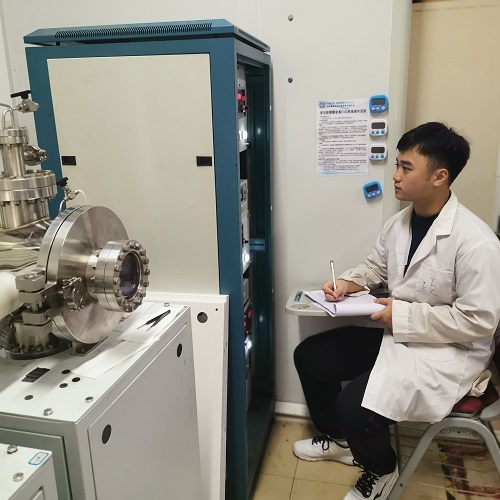

高导“芯”材创新创业团队成员记录参数

800次实验千度高温,工匠精神砥砺前行

“这个钨粉旋转的速度快了,金刚石还有两个面没镀上钨。”“这个面,钨粉镀得不均匀。”……在长沙市望城区的加工中心,阳展望与队员陈月芬研究金刚石表面改性的问题,经常一站就是3个小时。他们的目标是借助自己研发的金刚石表面改性装置,将50-400微米大小的金刚石的12个面均匀地镀上钨粉,从而减少界面热阻,使金刚石与铜更好地结合。

“金刚石/铜复合材料被誉为最具有潜力的新一代热管理材料。然而,金刚石是自然界中天然存在的最坚硬的物质,如何将它与铜复合,降低界面热阻,用什么样的方法降低生产成本,都是摆在团队面前的难题。”肖静老师介绍,经过走访调研50余家企业,查阅上千篇文献资料后,团队最终决定要“啃”下这块硬骨头。

团队选择与湖南浩威特科技发展有限公司开展合作,经常是学校公司两地跑,既要完成产品设计的“脑力活”,又要干手提重物的“体力活”。他们经常提着10斤重的坩埚爬上4米高的炉子顶部,打开重约100斤的炉盖,将金刚石、铜锭和坩埚一起放置在炉中。炉子运作起来里面的温度高达上千摄氏度,炉外温度接近40摄氏度,大家厚厚的工装都可以拧出汗水,脸蛋也被“烤”得通红。

“推倒重来反复尝试,我们已经开展了800余次实验,机器一开,我们就要守上3个多小时,记录不同温度、压强参数下金刚石/铜复合材料的生产状况,经常错过吃饭的时间。”陈月芬说。

经过金刚石表面改性工艺创新、真空气压浸渗设备创新及模具数字化设计与制造工艺创新,该团队已成功将金刚石/铜复合材料的热导率由700W/m·K提升至890W/m·K,产品表面的粗糙度从1.6微米降低到了小于0.8微米。

高导“芯”材创新创业团队成员放置石墨坩埚

5小时每炉批量生产,助力中国芯片升级迭代

“以往企业生产一炉金刚石/铜复合材料产品需要9.5个小时,如今我们可以控制在5小时/炉,算下来每炉节省165度电,能耗降低30%。同时,金刚石/铜复合材料产品的设备成本由300万元降低至190万元。”肖静表示,团队解决了金刚石/铜产品加工精度与效率难兼顾的难题,产品精度可控制在±0.01mm,使金刚石/铜复合材料大规模生产由理想变成了现实。

“芯片在运作过程中会产生大量热量。我们生产的金刚石/铜复合材料的热导率高,热膨胀系数与芯片十分匹配,能够为大多数芯片解决散热的后顾之忧。”阳展望介绍,从指甲壳般大小的芯片到手机般大小的芯片,都可运用团队生产的产品。这将有利于中国高端芯片性能的提升,助力中国芯片升级迭代。

据了解,该高端芯片散热产品可应用于数据中心、5G基站、新能源汽车等行业,团队已为华为公司、合肥圣达电子等多家龙头企业提供产品试用,各项性能指标满足使用要求。目前,已有多家企业向团队成员抛来合作生产的橄榄枝。

肖静老师指导性能测试

(供稿/张晨莲)